MAPS 3D - Software de análise e simulação em 3 dimensões da Injeção de Plásticos

VMTECH Co., Ltd.

RESUMO

MAPS-3D é a abreviatura de “Mold Analysis and Plastics Solutions -3 Dimensions” (em português, Análise do Molde e Soluções para Plásticos em 3 dimensões). Ele corresponde a um software que realiza uma análise verdadeiramente tridimensional da injeção de plásticos e que é capaz de simular as fases de preenchimento e recalque do processo de injeção, bem como o desempenho dos canais de resfriamento do molde e o empenamento da peça.

1. O que é o MAPS-3D (Mold Analysis and Plastics Solutions -3 Dimensions)?

A moldagem por injeção é uma das operações de processamento de polímeros mais importantes da indústria de plásticos. Durante anos, a experiência, a intuição e regras empíricas foram fatores chave no projeto e na otimização de operações de moldagem. Essas abordagens tem se tornado cada vez mais ineficientes quando aplicadas à moldagem de peças maiores e mais caras, assim como no processamento de novos materiais introduzidos na indústria.

O MAPS-3D, que foi desenvolvido na Coréia do Sul pela VMTECH Co. Ltd., cria, de forma imediata, modelos em malha ("mesh models") a partir de dados de CAD em três dimensões e é uma ferramenta abrangente, poderosa e produtiva para a concepção, simulação e otimização de moldes, peças e processos de injeção.

Usando o MAPS-3D, os testes de injeção da peça podem ser realizados no computador e os problemas potenciais podem ser identificados ainda na fase de projeto, antes do molde ser fabricado. Este processo pode eliminar gastos significativos com o retrabalho de moldes, além de reduzir o tempo de desenvolvimento do produto e sua introdução no mercado. Adicionalmente, uma melhor qualidade e um menor custo para o produto fabricado são obtidos através da seleção de um polímero adequado, usando o MAPS-3D.

2. Tendências na análise e simulação da injeção de plásticos.

A simulação do preenchimento do molde em meio-plano ou 2,5 dimensões ("Midplane simulation") é amplamente usada e aceita na injeção de plásticos para reduzir os gastos com a construção de protótipos e para melhorar o projeto de peças e o processo de moldagem, necessitando de uma configuração de computador menos exigente. Recentemente, a simulação real em 3 dimensões vem se tornando popular em virtude da sua capacidade de fornecer uma melhor precisão na simulação e pela conveniência em criar malhas ("meshes"). Além disso, os avanços existentes nas configurações de hardware de novos computadores, assim como na modelagem teórica da injeção, tornaram a simulação em 3 dimensões uma realidade que já pode ser comprada. As principais razões pelas quais a análise 3D real deve ser escolhida são :

a) Em muitas aplicações, a especificação do meio-plano ("midplane") é ambígua ou impossível.

b) Gasta-se muito tempo para construir o meio-plano.

c) A simulação em 2,5D falha na captura de aspectos importantes do fenômeno de preenchimento do molde, tais como hesitações do fluxo e fluxos secundários.

d) É possível gerar toda a malha automaticamente.

e) O desempenho dos computadores tem se tornado cada vez melhor e os seus preços vem diminuindo significativamente.

Fig.1 Tendência da análise e simulação da injeção de plásticos.

3. Por que o MAPS-3D é a melhor solução entre os softwares de simulação de injeção de plásticos existentes no mercado ?

Existem no mercado alguns softwares de CAE ("computer aided engineering") similares ao MAPS-3D. As principais razões pelas quais o MAPS-3D é visto de forma favorável e exclusiva são as seguintes:

a) Ele é capaz de suportar análises além de 3.5 milhões de elementos em computadores Pentium 4 de 32Bits com CPU de 3.2 GHz Zeon e 4GBytes de memória RAM. Peças muito grandes de automóveis, tais como o painel de instrumentos e os pára-choques, podem ser resolvidas no MAPS-3D.

b) O MAPS-3D oferece um módulo em 3D para otimização do ponto de injeção. Deste modo, consegue-se reduzir o preenchimento incompleto das cavidades, a elevadas taxas e tensões cisalhantes. A maioria dos softwares de CAE tem este tipo de módulo em malhas de cascas ("shell mesh" - 2,5 D), mas não em malhas sólidas.

c) O método de multipólos rápidos ("Fast Multipole Method") é adotado na análise de resfriamento. Para obter um resultado, tanto o tempo de processamento quanto a necessidade de memória são reduzidos significativamente e a multiplicação da matriz é muito mais rápida. Leva-se 1 hora e 27 minutos para se executar a análise de resfriamento com 1.4 milhões de elementos.

d) O MAPS-3D tem uma extensa base de dados de polímeros e o usuário pode importar, modificar, copiar, eliminar polímeros ou criar uma própria base de dados.

e) O MAPS-3D é uma ferramenta de fácil aprendizado, não exigindo uma capacitação intensa nem grande experiência em plásticos para se conseguir resultados satisfatórios.

4. Módulos do MAPS-3D

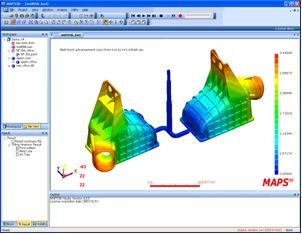

4.1. Módulo MAPS-3D Studio

O MAPS-3D Studio é um potente módulo de interface gráfica nativa do Windows que permite ao usuário realisticamente "ver o que ocorre dentro do molde". O MAPS-3D Studio dá vida aos dados de simulação, transformando os resultados de simulação tipicamente estáticos em animações totalmente controláveis, as quais intrigam e educam. De forma geral, o uso do MAPS-3D Studio pode estimular a concepção de novos desenvolvimentos e o aperfeiçoamento de projetos.

a) Gerenciamento de Análises : A eficiência da análise é melhorada usando "batch job".

b) Geração de relatórios em HTML: O módulo gera automaticamente relatórios baseados em HTML.

c) Interfaces CAD : IGES, Arquivos de estereolitografia (STL), STEP, Catia V4, Catia V5.

d) Interface FEA : NASTRAN, Universal file, LS-DYNA.

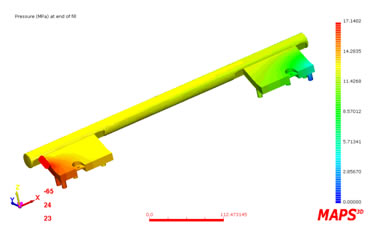

4.2 Módulo de preenchimento (MAPS-3D Flow)

O módulo de preenchimento (MAPS-3D Flow) simula o comportamento do material fundido durante o estágio de preenchimento do molde, no processo de injeção. O MAPS-3D Flow fornece soluções em todos os estágios do projeto, fabricação do molde e injeção da peça plástica, para melhorar tanto a produtividade quanto a qualidade do produto.

Muitos problemas potenciais, tais como peças incompletas, localização indesejada de linhas de solda e aprisionamento de ar podem ser detectados antes da fabricação do molde. O MAPS-3D Flow é também uma ferramenta poderosa para projetistas de molde e peças e engenheiros de processo. A localização dos pontos de injeção, o tamanho dos canais de distribuição e a espessura da peça podem ser determinados através de simulação com o MAPS-3D Flow. Além disso, condições de processo, tais como o tempo de injeção (preenchimento), a temperatura do material fundido e a força de fechamento, podem também ser otimizados usando o MAPS-3D Flow. A seguir são detalhadas as potencialidades do módulo MAPS-3D Flow:

i. Determina a espessura ótima da peça.

ii. Indica a localização das linhas de solda.

iii. Evita peças incompletas e o aprisionamento de ar no molde.

iv. Realiza o balanceamento do fluxo do material.

v. Determina o número de pontos de injeção e a sua localização.

vi. Otimiza o tamanho do canal da bucha, dos canais de distribuição e dos pontos de injeção.

vii. Otimiza o tempo de preenchimento do molde e a temperatura do material fundido e molde.

viii. Evita a compactação excessiva do material no molde, assim como a sua subcompactação.

ix. Prevê a força de fechamento.

Fig.2 Resultados - Distribuição de pressão

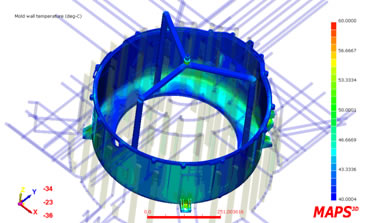

4.3 Módulo de resfriamento do molde (MAPS-3D Cool)

O MAPS-3D Cool simula realisticamente em 3 dimensões a transferência de calor do molde durante o estágio de resfriamento, no processo de injeção. O MAPS-3D Cool é um sistema essencial para prever o desempenho do sistema de resfriamento e tornar possível uma refrigeração rápida e uniforme. Por este motivo, os engenheiros de processo podem reduzir o tempo do ciclo de injeção e melhorar a qualidade da peça através da utilização do MAPS-3D Cool.

O sistema de resfriamento do molde é muito importante em termos da produtividade e qualidade das peças produzidas pelo processo de injeção. Tipicamente, mais de 60 % do tempo do ciclo de injeção são gastos com o resfriamento da peça no molde. Entretanto, se for usado um resfriamento excessivamente rápido, ocorrerá uma não-uniformidade nas temperaturas do molde. Essas temperaturas não-uniformes ao longo da peça resultarão em contrações diferenciais e tensões internas na peça, que são as potenciais causas de empenamento.

O MAPS-3D Cool pode prever o tempo de resfriamento ótimo e a configuração e tamanho dos canais de resfriamento, a fim de se alcançar um resfriamento rápido e uniforme. Além disso, problemas potenciais tais como resfriamento não-balanceado, resfriamento diferencial e pontos quentes ("hot spots") podem ser detectados e solucionados antecipadamente. A seguir são detalhadas as potencialidades do módulo MAPS-3D Cool:

i. Calcula o tempo ótimo de resfriamento e a configuração e tamanho dos canais de refrigeração do molde para se alcançar um resfriamento rápido e uniforme.

ii. Reduz o tempo do ciclo de injeção e melhora a qualidade do produto.

iii. Avalia a eficiência do resfriamento, de acordo com dados já existentes de configuração e tamanho de canais de refrigeração.

iv. Reduz as tensões residuais e térmicas através de um resfriamento uniforme.

v. Melhora a estabilidade dimensional da peça reduzindo o resfriamento desigual.

vi. Melhora a qualidade da superfície da peça.

vii. Otimiza as condições do processo de resfriamento e o tamanho dos canais.

Fig.3 Distribuição da temperatura da parede do molde

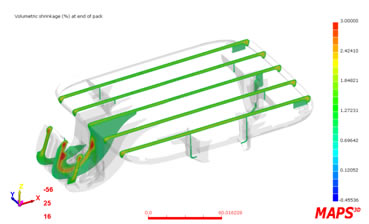

4.4 Módulo de Recalque (MAPS-3D Pack)

Depois do estágio de preenchimento do molde (injeção), uma quantidade adicional de material fundido é introduzida e compactada nas cavidades, a fim de compensar a contração resultante do aumento da densidade do material no molde, que ocorre em virtude do resfriamento do polímero na cavidade.

O MAPS-3D Pack simula o comportamento do material fundido e a transferência de calor durante os estágios de preenchimento e recalque do processo de injeção.

O MAPS-3D Pack fornece soluções em todos os estágios do projeto, fabricação do molde e injeção da peça plástica, para melhorar a qualidade da peça moldada e o projeto do molde, assim como também otimizar as condições de processamento. Muitos problemas potenciais, tais como peças incompletas, localização indesejada de linhas de solda e aprisionamento de ar podem ser detectados antes da fabricação do molde. O MAPS-3D Pack também calcula a contração volumétrica, densidade e distribuição da taxa de solidificação. Finalmente, estes dados podem ser transferidos para um módulo de análise de tensões, o MAPS-3D Warp, para calcular a contração e empenamento da peça moldada final. A seguir são detalhadas as potencialidades do módulo MAPS-3D Pack:

i. Calcula a contração volumétrica.

ii. Evita a formação de rebarbas e rechupes.

iii. Reduz o empenamento resultante de uma contração volumétrica não uniforme.

iv. Fornece uma estimativa do peso da peça.

v. Calcula o tempo de solidificação do ponto de injeção e o tempo ótimo de aplicação do recalque.

vi. Determina a máquina injetora a ser usada, através da força de fechamento.

vii. Consistência da peça devido ao controle apropriado do perfil de velocidade de avanço da rosca.

viii. Calcula a pressão, temperatura, densidade, contração volumétrica e distribuição da taxa de solidificação.

ix. Otimiza o tempo do ciclo.

Fig.4 Distribuição da contração volumétrica

4.5 Módulo de Empenamento (MAPS-3D Warp)

Durante os estágios de injeção, recalque e resfriamento, o material experimenta uma complexa história que leva a alterações no volume específico local. Enquanto a peça está no molde, ela é pressionada contra as paredes da cavidade, originando tensões na peça durante a solidificação. Durante a extração, o relaxamento das tensões causa uma contração instantânea que normalmente é anisotrópica e não-uniforme ao longo da peça moldada. Uma contração adicional pode ocorrer durante o resfriamento pós-extração. O comportamento anisotrópico e não uniforme da contração resultará em algum grau de empenamento.

O MAPS-3D Warp prevê o empenamento e a estabilidade dimensional da peça moldada. Ele é capaz de avaliar a estabilidade dimensional da peça no momento da seleção de materiais para a fabricação do produto. O MAPS-3D Warp também sugere soluções para a contração ideal no molde, empenamento da peça, modificações no projeto do produto e otimização da configuração dos canais de resfriamento. A seguir são detalhadas as potencialidades do módulo MAPS-3D WARP:

i. Calcula a contração e o empenamento da peça.

ii. Calcula a contração apropriada no molde.

iii. Determina a espessura ótima da peça para reduzir o grau de empenamento.

iv. Reduz empenamento utilizando reforços.

v. Melhora a estabilidade dimensional através de mudanças no projeto.

vi. Otimiza a contração da peça.

vii. Melhora o processo de montagem através da adição de nervuras e ressaltos.

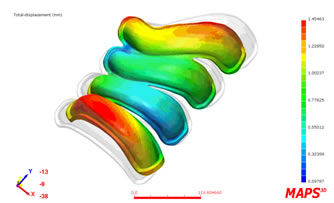

Fig. 5 Resultado global de deslocamento devido ao empenamento

4.6 Módulo de Orientação de Fibras (MAPS-3D Fiber)

Nos materiais reforçados, sabe-se que as suas propriedades são anisotrópicas, pois a orientação das fibras está intimamente relacionada com o processo de preenchimento do molde. Assim, as propriedades do material têm uma estrutura em camadas equivalente à da orientação das fibras. A estrutura consiste principalmente de três camadas: camada superficial ("skin layer"), camada-núcleo ("core layer") próxima ao centro e a camada intermediária entre as camadas superficial e núcleo. Na camada superficial, a fibra tende a se alinhar na direção do fluxo. Por outro lado, na camada intermediária, o fluxo cisalhante faz com que as fibras se orientem na direção transversal ao fluxo principal.

A peça moldada apresenta propriedades térmicas e mecânicas anisotrópicas, de acordo com a disposição da orientação das fibras. Assim, o MAPS-3D Fiber prevê a distribuição da orientação das fibras na peça moldada final (na extração) e as suas correspondentes propriedades térmicas e mecânicas anisotrópicas.

O MAPS-3D Fiber também prevê o padrão de preenchimento do molde com a resina reforçada com fibra, peças incompletas, localização de linhas de solda e aprisionamento de ar, além do grau de orientação das fibras.

O MAPS-3D Fiber calcula a orientação das fibras e as propriedades térmicas e mecânicas anisotrópicas induzidas pela injeção de termoplásticos reforçados com fibras curtas de vidro e carbono. Antecipar a orientação das fibras é crucial para que o projeto da peça e do molde resulte na produção de peças dentro das especificações.

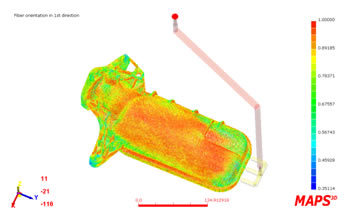

Fig. 6 Resultado de simulação com o módulo Fiber Orientation

4.7 Módulo de Borracha (MAPS-3D Rubber)

A moldagem de borracha por injeção é definida como um processo cíclico automático no qual grânulos ou tiras de compostos de borracha são fundidos e aquecidos até uma temperatura um pouco abaixo da temperatura de vulcanização. Então, esse material fundido é injetado, atravessando o bico de injeção, canal da bucha, canais de distribuição e pontos de injeção até entrar em um molde aquecido a uma temperatura suficiente para iniciar a vulcanização e, subseqüentemente, vulcanizar a borracha dentro da cavidade e extrair a peça moldada.

Atualmente, a moldagem de borracha por injeção está crescendo rapidamente. Existe uma mudança gradual do método de compressão para o método de injeção de produtos de borracha. As indústrias de automóveis, máquinas, calçados e fármacos são exemplos típicos de negócios onde se molda borracha por injeção.

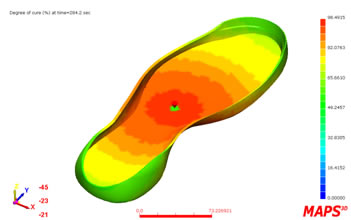

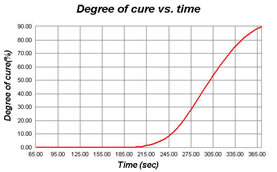

O MAPS-3D RUBBER analisa o preenchimento do molde, a transferência de calor e a vulcanização de produtos de borracha com geometria tridimensional, possuindo canal da bucha, canais de distribuição e pontos de injeção, durante o processo de injeção. O MAPS-3D RUBBER prevê diversos fenômenos físicos, tais como o padrão de fluxo da borracha, peças incompletas, linhas de solda, localização de bolhas de aprisionamento de ar, distribuição de temperatura e pressão, força de fechamento e grau de vulcanização.

Fig. 7 – Curva de grau de vulcanização

5. Novos módulos

Módulo de Balanceamento de Canais Quentes (MAPS-3D Hot Runner Balancing)

Nos últimos anos, a construção de moldes com muitas cavidades e a exigência por peças de melhor qualidade tem aumentado a ênfase no balanceamento do preenchimento dos moldes. Já que a maioria desses moldes vem incorporando canais quentes (hot runners), algumas vezes o sistema de canais quentes em si vem sendo falsamente acusado de ser a causa direta do preenchimento desigual das cavidades. Um sistema mal construído pode provocar um preenchimento desigual. É muito importante determinar o sistema correto de canais quentes desde o começo, durante as etapas de cotação e contratação dos serviços e no estágio de projeto do molde, para evitar quaisquer mudanças caras e indesejáveis depois.

O balanceamento térmico ao longo do manifold de um molde de canais quentes pode ser alcançado com o módulo MAPS-3D Hot Runner Balancing. Ele calcula a localização ótima dos aquecedores, através de análise térmica. O balanceamento do calor com o produto pode então ser otimizado. O lançamento dste módulo está previsto para Abril de 2007.

|